轮趣 MG370P34_12V 霍尔编码器频率与转速计算

- 嵌入式开发

- 19天前

- 105热度

- 0评论

霍尔编码器简要笔记

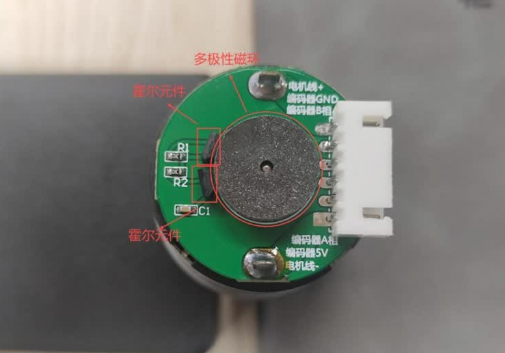

轮趣 MG370P34_12V 电机采用的是磁式霍尔增量编码器,主要由多对极磁环和霍尔元件组成。

MG370 电机所带的霍尔 AB 相编码器属于增量式编码器(区别于 AS5600 这类磁性绝对角度传感器),其输出的 A、B 两路信号具有固定的相位先后关系,可用于判断电机转动方向,并统计转速及转动角度增量。由于该编码方式不提供绝对位置信息,上电后需从初始状态开始累计。其结构简单、响应实时性好,特别适合用于直流电机的速度闭环控制和相对位移测量,是 PID 调速系统中常用的反馈方案。

磁环安装在电机轴上,与电机同轴旋转。磁环圆周上等分排列 N 极与 S 极,形成若干对磁极;霍尔元件固定不动,用于检测磁环经过时的磁极变化。当霍尔元件检测到 N 极或 S 极时,会分别输出高、低电平信号。

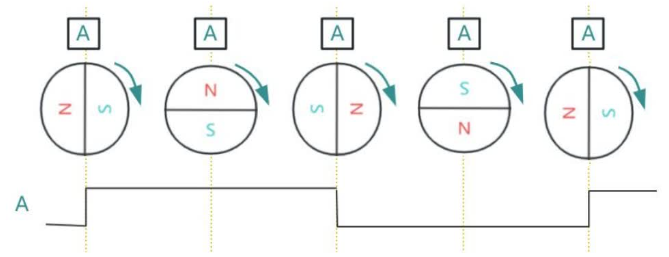

当电机持续转动时,磁环随轴旋转,N/S 极不断交替经过霍尔元件,因此编码器输出连续的方波信号。

在最简单的情况下,如果磁环只有 1 对极,且只有 1 个霍尔元件,那么磁环旋转一圈,霍尔元件就会输出 一个周期的方波。磁环极对数越多,每转一圈输出的脉冲数就越多,角度分辨率也越高。

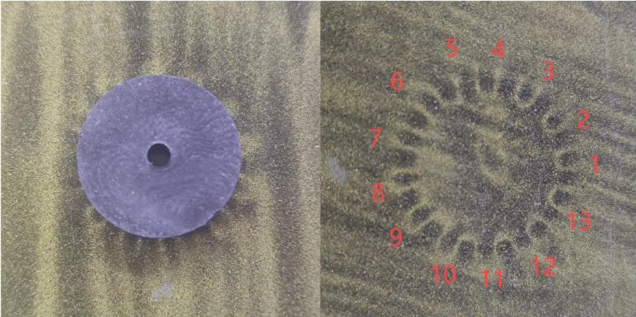

实际的磁环上不仅仅是一个对极,当磁环有N个对极时电机轴转动一圈可以输出N个周期的方波,对实际磁环进行测量可以看出,一个多极性磁环共有13对极,也就是电机的编码器精度为13。

from machine import Pin

import time

# 你的A相引脚(改成实际的)

enc_a = Pin(8, Pin.IN, Pin.PULL_UP)

count = 0

def callback(pin):

global count

count += 1 # 只计数A上升沿(最简单方式)

enc_a.irq(handler=callback, trigger=Pin.IRQ_RISING)

print("准备好了!慢慢正向转电机轴正好10圈或20圈,看count变化")

# 运行后转动,完成后Ctrl+C中断或等30秒

time.sleep(30) # 给你时间转

print("累计脉冲(A上升沿):", count)

print("转圈数(手动数): 比如10圈")

print("PPR = 累计脉冲 / 转圈数")

# result

# >>> %Run -c $EDITOR_CONTENT

# 准备好了!慢慢正向转电机轴正好10圈或20圈,看count变化

# 累计脉冲(A上升沿): 26

# 转圈数(手动数): 比如10圈

# PPR = 累计脉冲 / 转圈数

# 结论:2圈26个脉冲数,1圈13

MG370P34_12V 使用的是 AB 相双通道输出。A 相与 B 相之间存在固定的相位差(接近正交),这种设计的核心目的是判断电机转动方向:

1)A 相先变化,B 相后变化 → 正转

2)B 相先变化,A 相后变化 → 反转

对于程序来说通过,A相来一个上升沿或者是下降沿的时候,如果B相是高电平就认为是正转,低电平就认为是反转。

from machine import Pin

# 定义引脚

ENC_A = Pin(8, Pin.IN, Pin.PULL_UP)

ENC_B = Pin(9, Pin.IN, Pin.PULL_UP)

# 定义全局变量

velocity = 0

# 编码器中断回调函数

def read_encoder(pin):

global velocity

# 获取当前A相和B相的电平

a_state = ENC_A.value()

b_state = ENC_B.value()

# A相发生跳变时,判断B相的电平

if a_state == 1: # A相上升沿

if b_state == 0:

velocity += 1 # B相低电平 → 正转(1 0)

else:

velocity -= 1 # B相高电平 → 反转(1 1)

else: # A相下降沿

if b_state == 1:

velocity += 1 # B相高电平 → 正转(0 1)

else:

velocity -= 1 # B相低电平 → 反转(0 0)

# 为A相引脚添加上升沿和下降沿中断

ENC_A.irq(trigger=Pin.IRQ_RISING | Pin.IRQ_FALLING, handler=read_encoder)频率等于周期的倒数,因此通过波形频率可以反推出单个脉冲的周期长度;进一步可知在 1s 内会产生多少个脉冲。结合电机的减速比与编码器精度,即可按照前文公式计算电机转速。

以上图为例,若测得编码器输出波形频率约为 833 Hz,则表示:1 s 内约有 833 个周期方波 假设:

- 电机减速比为

30 - 编码器精度为

13(每转输出 13 个脉冲)

则电机输出轴转速为:$ 833 / (30 × 13) ≈ 2.14 $ r/s(圈/秒)

换算为 RPM:$ 2.14 × 60 ≈ 128 $ RPM

若电机轴上安装的轮子周长为 30 cm = 0.3 m,则线速度为:$ 2.14 × 0.3 ≈ 0.64 $ m/s

由此可见,通过测量编码器输出波形频率,并结合减速比与编码器精度参数,即可完成从脉冲信号到转速、再到线速度的完整换算。

单片机通过采集 AB 相的脉冲数量和相位顺序,可以实现:

- 脉冲计数 → 位置(增量)计算

- 脉冲频率 → 转速计算

该霍尔编码器结构简单、成本低、抗干扰能力强,广泛用于直流减速电机的速度与位置反馈场景。

from machine import Pin

import time

# 定义引脚

ENC_A = Pin(8, Pin.IN, Pin.PULL_UP)

ENC_B = Pin(9, Pin.IN, Pin.PULL_UP)

# 定义全局变量

step_count = 0 # 累计步数(替代原来的velocity,命名更直观)

last_time = time.ticks_ms() # 记录上一次计算速度的时间

rpm = 0 # 转速(转/分钟)

encoder_lines = 100 # 编码器线数(根据你的实际编码器修改!)

# 编码器中断回调函数(核心逻辑不变)

def read_encoder(pin):

global step_count

a_state = ENC_A.value()

b_state = ENC_B.value()

# 根据真值表逻辑判断电机正反转

if a_state != b_state:

velocity += 1 # 正转

else:

velocity -= 1 # 反转

# 清零计数和转速的函数

def reset_encoder():

global step_count, rpm

step_count = 0

rpm = 0

print("编码器计数已清零!")

# 计算转速的函数

def calculate_rpm():

global step_count, last_time, rpm

current_time = time.ticks_ms()

time_diff = time.ticks_diff(current_time, last_time) / 1000 # 时间差(秒)

if time_diff >= 1: # 每1秒计算一次转速

# 计算逻辑:

# 1. 双沿计数 → 每转步数 = 编码器线数 × 2

# 2. 每秒步数 ÷ 每转步数 = 每秒转数 → ×60 = 每分钟转数(RPM)

steps_per_second = abs(step_count - 0) / time_diff # 每秒步数

rpm = (steps_per_second / (encoder_lines * 2)) * 60

# 重置计时和临时计数

last_time = current_time

step_count = 0 # 清空累计步数,用于下一秒计算

# 为A相引脚添加上升沿和下降沿中断

ENC_A.irq(trigger=Pin.IRQ_RISING | Pin.IRQ_FALLING, handler=read_encoder)

# 主循环:实时显示转速+支持手动清零(示例)

if __name__ == "__main__":

print("编码器测速程序已启动!")

print("提示:step_count为累计步数,rpm为转速(转/分钟)")

while True:

calculate_rpm() # 每秒计算一次转速

# 打印实时数据

print(f"累计步数:{step_count} | 当前转速:{rpm:.1f} RPM", end="\r")

time.sleep(0.1) # 刷新频率(可调整)

# 【可选】按需求触发清零(比如检测某个引脚电平/按键)

# 示例:如果Pin(10)接低电平,触发清零

# if Pin(10).value() == 0:

# reset_encoder()

# time.sleep(0.2) # 消抖